Bribus Keukens moderniza sus líneas de montaje apostando por la automatización y una tecnología de instalación flexible. Para ello, ha contado con la ayuda de Schuler Consulting.

Bribus es un fabricante holandés de cocinas que actualmente produce alrededor de 55.000 cocinas al año en sus instalaciones de 35.000 metros cuadrados. Desde 2018, la empresa forma parte del Grupo Nobia, uno de los mayores proveedores de Europa.

Alexander Runge -ingeniero en tecnología de la madera (BA) y consultor en Schuler Consulting especializado en montaje, embalaje y automatización- explica las últimas acciones llevadas a cabo en este sentido, por parte de Bribus Keukens.

Estrategia de crecimiento

Así, según Runge, para abordar con éxito una nueva etapa de crecimiento, Bribus Keukens ha reinventado su estrategia. Ha apostado por el equilibrio entre la renovación de conceptos y tecnologías existentes y la ampliación de las posibilidades de producción.

Habitualmente, cuando una empresa renueva o amplía su maquinaria lo hace de forma cíclica y progresiva. Así, los fabricantes que terminan o preensamblan sus muebles optan por alternar la inversión entre el área de producción de piezas y los procesos de montaje posteriores. En las empresas modernas, este ciclo de inversión dura entre tres y cuatro años.

La vida útil de los sistemas de montaje es muy larga, llegando en algunos casos a los 20 años. Esto requiere que los sistemas de montaje no solo sean eficientes, sino también flexibles y fáciles de modernizar.

Bribus Keukens moderniza sus líneas de montaje

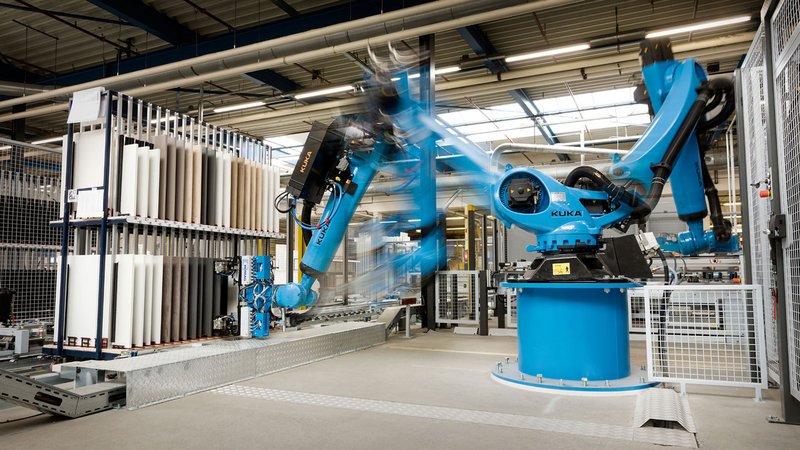

Desde 1999, la empresa opera dos prensas de canales totalmente automatizadas que, sin embargo, están limitadas a algunos modelos de armazones y se quedan cortas en el volumen de producción. El sistema anterior se ha modernizado varias veces, automatizándolo cada vez más mediante el uso de la robótica.

En este sentido, como explica Runge, la buena experiencia de Bribus en materia de automatización le ha llevado a apostar por nuevos sistemas y dar más pasos en esta dirección. Si hasta la fecha solo podía producir de forma totalmente automática módulos de pared, en un futuro próximo ampliará su potencial para abarcar también los módulos base.

Producción flexible

Durante la conceptualización de la nueva planta se tuvo en mente una idea: “que tanto las máquinas como las personas hagan lo que mejor saben hacer cada uno”. Así pues, las tareas que requerían más fuerza física recaerían sobre la maquinaria, mientras el montaje de los herrajes quedaría en manos de los empleados. Estos últimos, ayudados en todo momento por dispositivos de asistencia como «pick by light» y destornilladores automáticos.

Este tándem garantiza un sistema de producción muy flexible, ya que el proceso de perforación y montaje es independiente del ensamblaje. Esta filosofía, combinada con la automatización total permite trabajar con la máxima eficiencia en el montaje y aumentar la producción.

Autonomía creciente

Las prensas de canales automatizadas más antiguas contaban siempre con los mismos componentes y ofrecían un proceso cerrado y limitado. Volteadores laterales, montadores para estantes, así como muchos elementos de movimiento servoeléctricos para los diferentes componentes de los armazones.

Sin embargo, los robots industriales actuales disponen de un espacio de trabajo flexible. Esto permite concentrar muchas tareas en el robot: solo es necesario transportar los laterales, estantes, barras transversales, postes centrales, paneles traseros a la máquina y ella hace el resto.

Cada vez más cerca de la automatización total

Bribus ha decidido dar un paso más. Está integrando dos robots que colocarán todas las piezas del mueble en la prensa de armazones; realizarán el posicionamiento, así como la rotación de piezas. Lo único que seguirá requiriendo el trabado manual de alta precisión es la inserción horizontal de una pieza a la prensa superior y el giro de la pared trasera.

La entrada de material de las piezas a la línea de montaje de laterales y fondos también la realiza un robot, cogiendo él mismo las piezas de un carro. Los paneles traseros y las tiras transversales siempre están disponibles en la planta de acuerdo con el principio Kanban. Los empleados solo deben proporcionar los puestos centrales de forma secuencial en una memoria intermedia previa.

Cuando la nueva línea de montaje esté operativa, Bribus podrá producir 2,6 armazones por minuto en una superficie de solo 350 metros cuadrados, con una disponibilidad de más del 90%. Esto significa que se pueden producir más de 1.000 armazones por turno liberando a los empleados del trabajo físico más exigente.

*Para más información: www.bribus.nl / www.schuler-consulting.com

13.01.2021